검색결과 리스트

SAP Business에 해당되는 글 19건

- 2017.03.07 011.MM 개요

- 2017.03.07 013.Basics Of Procurement Process-Invoice Process

- 2017.03.07 Chapter 7. Goods Issue

- 2017.03.07 Chapter 6. Goods Receipt

- 2017.03.07 MM-FI Automatic Posting 정리

- 2017.03.07 012. Basics Of Procurement Process-Goods Receipt

- 2017.03.03 MM T-code

- 2017.03.03 사급이란? 유상사급? 무상사급?

- 2017.03.02 B/L , 선하증권, 船荷證券 , bill of lading

글

011.MM 개요

- 자재와 service의 구매(Procurement)

- 직접적으로 요구되거나 자재 계획이나 관리 상에서 필요로 하는 자재의 공급원 결정

- 업체에 대한 대금 지불과 자재운송(deliveries)의 관리

=> PR (Purchasing Requisitions)은 소요부서에서 manual하게 만들어 지기도 하고, MRP에

2. Determination of the source of supply

=> RFQ를 보내기 위한 vendor를 선정하거나, PO나 조건을 access할 수 있음.

3. Vendor selection

=> 여러 quotation의 가격비교를 통해 Vendor을 선정하고, 자동으로 rejection letter를 송부

4. Purchase order processing

=>RFQ,PR로 부터 Reference하게 생성하기도 하고, reference없이 manual하게 생성하기도 함.

=> PO는 vendor에게 나가기도 하고, Stock Transfer를 위해 같은 Company code내 다른

5. Purchase order monitoring

=> Purchase order의 상태를 조회하고, 발주품목의 입고여부를 결정할 수 있으며, 독촉기능을

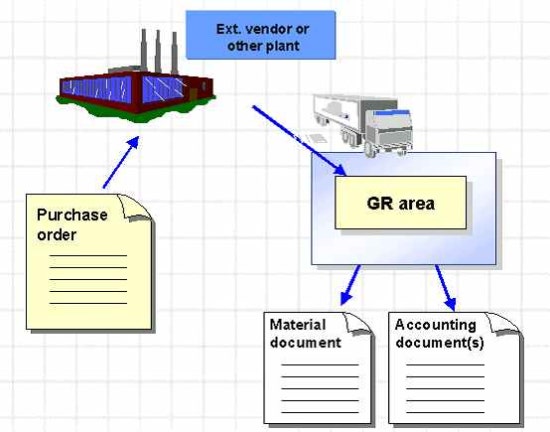

6. Goods receipt

=> 발주량과 입고량을 비교

=> GR posting시 두개의 문서가 생성

1) Material Document : Delivered material, delivered quantity 정보

2) Accounting Document : 회계처리 관련 정보

7. Invoice verification

=> Vendor invoice의 Price와 Contents의 내용을 확인 ( Purchase Order, GR, Invoice의 일치

=> Material Management와 External or Internal accounting의 Link를 생성

=> Purchase Order history, Financial Accounting initiates payment가 update됨.

1. Client : The highest-level element of all organizational units

2. Company Code : 재무재표를 생성할 수 있는 단위조직으로 보통 일반 회사

3. Plant : 제조 공장

4. Sales Organization : 판매조직

5. Division

6. Storage Location

( Controlling Area : Company code = 1 : 1 )

( Distribution Channel : 어떤 Channel을 통해 재화와 용역이 Customer에게 분배 될지를

Valuation이란 Material의 재고 가치를 평가 또는 기록하는 것이다.

1. Material의 가격이 결정되는 Organization level로 Plant와 Company code 이 있으며 Plant

즉 같은 Material이라 하더라도 어떤 Plant 내의 구매가격과 다른 Plant내의 구매가격의 차이로

2. Plant 에서 Stock을 Valuation 하면 different Plant 에서 different Price 평가

3. Company code level 에서 Stock을 valuation 하면 동일 Company code내 Plant에서는 동일한

4. Production Planning 또는 Production Cost Accounting componet를 사용할려고 하거나 Retail

1. Purchasing organization

=> An organizational level that negotiates conditions of purchase with vendors for one of

2. Purchasing Group

=> the key for a buyer of group of buyers responsible for certain purchasing activities.

몇 개의 Purchasing organization을 위해 일을 한다.

Purchasing organization은 하나 이상의 Company Code(plant)에 assign될 수 있다. 만일

Company Code에 Assign하지 않으면 모든 plant에 대하여 구매업무를 수행할 수 있다.

1) Plant-Specific : 하나의 Plant에 하나의 Purchasing Organization

2) Cross-Plant Specific : 각각의 Company code당 하나의 Purchasing Organization

3) Cross-Company-Code : 여러 Company code에 Purchasing organization을 Assign

■ Purchase requisition은 책임있는 부서에서 수작업으로 생성되거나 MRP에 의해 자동으로

- requisition내 creation indicator는 manually인지 MRP로 생성되었는지 알리고 있어 나중에

■ material master record에 있는 material에 대해 purchase requisition을 작성할때 R/3system

- Creating requisition manually

; item에 대해 account assignment를 결정하고 master에 있는 material을 사용하지 않을 경우는

- Creating purchase requisition using the referencing technique.

; 이미 존재하는 purchase requisition을 reference하여 신규 purchase requisition을 생성한다.

- Creating requisition that require the setting up of longer-term purchase agreements

; outline agreement와 같은 계약에 의해 requisition 을 생성한다. Document type은 RV이다.

- Flagging requisition item as ‘closed’

; requested PO quantity가 purchase order에 포함되어 지면 system은 closed의 의미로 item에

2) Material Planning and Control

- deterministic material planning(MRP)는 BOM이나 외부 요구로 인한 요구를 Planning한다.

- Consumption-based planning은 MM에서 발생하는 요구(예 reorder point에 의한 안전재고

'SAP Business > MM' 카테고리의 다른 글

| SAP GR 개념 자료 (0) | 2017.03.17 |

|---|---|

| 021.Master Data (0) | 2017.03.10 |

| 013.Basics Of Procurement Process-Invoice Process (0) | 2017.03.07 |

| MM-FI Automatic Posting 정리 (0) | 2017.03.07 |

| 012. Basics Of Procurement Process-Goods Receipt (0) | 2017.03.07 |

글

013.Basics Of Procurement Process-Invoice Process

Invoice Processing

■ payment와 invoice evaluation은 Invoice Verification부분이 아니다.

■ invoice를 입력할 때 purchase order를 참조하거나 goods receipt를 참조할 수 있다.

참조하는 문서의 기본 자료(예를 들면 vendor,material,quantity,terms of payment등)가 system

에 의해 제공된다.(미리 입력되어진다.)

■ purchase order나 goods receipt와 invoice에 차이가 발생하면 system은 user에게 warning

을 주고 configuration에 따라 payment block을 setting 한다.

■ invoice가 posting되면 purchase order history에 update된다.

■ Invoice 내용

- Vendor의 invoice내에는 금액,세금,invoice일자등을 포함하고 있다.

SAP R/3는 이런 data를 purchase order나 goods receipt document와 비교하여 오류여부를

검색한다.

■ Invoice는 PO(Purcase Order) 나 GR(Goods Receipt),BL(Bill of Loading)로 posting할 수

있다.

'SAP Business > MM' 카테고리의 다른 글

| 021.Master Data (0) | 2017.03.10 |

|---|---|

| 011.MM 개요 (0) | 2017.03.07 |

| MM-FI Automatic Posting 정리 (0) | 2017.03.07 |

| 012. Basics Of Procurement Process-Goods Receipt (0) | 2017.03.07 |

| MM T-code (0) | 2017.03.03 |

글

Chapter 7. Goods Issue

Goods Issue: Overview

SAP 시스템의 여러 module이 transfer order가 기본이 되어진 document를 만드는 WM 시스템

으로 부터 자재의 이동을 촉발한다.

이러한 시스템은 warehouse에서 사용할 수 있는 material을 결정하는데 필요한 check를 수행한다.

Overview of Goods Issue

SAP System Module Document Produced

Inventory Management (IM) transfer requirement

Production Planning (PP-SFC) transfer requirement

Sales and Distribution (SD) delivery

Goods Issue Based on a Transfer Requirement

warehouse에서 자재을 이동시키기 위해 IM 시스템을 사용할 때, transfer requirement는 자동적

으로 시스템이 생성한다.

(-)수량이 goods issue interim storage area에서 post되어 진다. 연속적으로 transfer requirement

에 있는 정보를 가지고 transfer order를 만든다.사전정의된 search strategy를 사용해서 시스템은

material이 빠져 나갈 storage bin을 검색한다. Transfer order가 발행되어지고

warehouse작업자는 warehouse에 있는 storage bin에서 goods issue interim storage area로

이동시킨다.warehouse작업자는 요구된 수량과 이동된 수량이 맞는 지 확인한다.

Movement Types

IM 시스템에서 goods issue(출고)를 post(처리)할 때마다 ,goods issue type에 알맞은 movement

type을 사용해야 한다.IM 시스템에 있는 movement type은 WM 시스템에 있는 movement type과

연결되어 있다.이 연결은 goods issue를 처리하기 위해 필요한 정보를 준다.

아래에 있는 table list는 현재 IM 시스템과 WM 시스템에서 사용하고 있는 movement type들이다.

일반적으로 IM movement type은 WM movement type과 동일하다.표준시스템에서 모든 자재는

goods issue interim storage area(type 910)에서 warehouse 밖으로 이동처리된다.거의 모든

movement type에 대해서, interim storage area에 있는 storage bin은 다이나믹하게 정의된다.

Goods Issue Movement Types in the WM System

Goods Issue WM Movement Type

to a cost center 201

based on a sales order 231

to company assets 241

for general goods issue 251

based on an order 261

Processing a Goods Issue

예를 들어 cost center(비용을 사용하기는 곳)로 material을 출고시키기 위해 IM 과 WM 시스템

에서 일어나는 Task를 아래와 같이 수행한다.

Task in the IM system

- cost center로 출고(goods issue)를 post(처리,분개)한다.

Task in the WM system

- transfer order를 생성한다.

- transfer order가 생성된후 그 것을 확인하다.

Goods Issue Based on a Delivery: Overview

고객과 공장을 가지고 영업활동을 위한 모든 처리를 하는 데 SD(sales and Distribution) 모듈을

사용한다.이 SD 시스템에서 sales order(주문서)나 scheduling agreement(장기운송계획)을 기본

으로 운송계획(delivery document)를 만든다.이 delivery document는 선적하기 위한 기본자료가

되고 picking operation(이동자재선별작업)을 시작하는 데 사용된다.

[출처] Chapter 7. Goods Issue|작성자 밝마맑마

만약 SD 시스템이 WM 시스템을 사용하지 않는다면 warehouse에 있는 material을 검색하는데

picking list에 있는 정보를 사용한다.

그러나 요구된 모든 정보가 picking list에 있지 않다.왜냐하면 warehouse안에 많은 storage bin에

임의로 저장하기 때문에 material이 어느 storage bin에 저장되었는지 시스템이 알수 없다.

SD 과 WM 시스템을 사용할 때 아래 기술이 WM 시스템에서 사용가능 하다.

· Picking form a Fixed Bin

· Random Picking

· Picking Quantities Based on Size

Picking form a Fixed Bin

고정된 storage bin에서 직접 수량을 pick(집하)하기 위해 사용한다.

고정된 storage bin은 picking area로 storage type에 정의되어 있다.

특징:

· warehouse에서 material을 빼내기 위해 사용되는 document는 SD 시스템에서 만든 picking list

이다.

· material이 warehouse에서 이동될 때 interim storage area는 사용되지 않는다. 즉 material은

warehouse 밖으로 직접 이동된다.

· material가 있는 source storage bin은 material master record에 등록된 storage bin에 의해 결정

된다.

이 기술을 사용하기 위한 사전 준비

· WM 시스템에서 warehouse에 대한 특징을 정의할 때 Picking technique field에 picking

technique에 대한 code로서 number 2를 입력한다.

· 모든 집하된 material에 대해 picking area(picking storage type)안에서 고정된 storage bin을

생성한다.즉 material master record에 material마다 고정된 storage bin을 입력한다.

SD 시스템에서 delivery document가 생성될 때 material에 대한 위치정보는 WM 시스템에서 마련

된다. 이러한 위치정보는 Warehouse number,storage type,fixed storage bin를 포함하며 delivery

document item에 저장된다.

Random Picking

임의로 조직된 warehouse 로 부터 picking을 할 때 이 기술을 사용한다.이 기술에 대해서 material

은 임시로 interim storage area에 저장되어 지고 warehouse에서 출고되어 진다.

특징:

· warehouse 에서 material을 출고시키기 위해 사용되는 document는 WM 시스템에서 생성된

transfer order이다.

· material이 warehouse에서 이동될 때 reserve storage(예약된 storage)에서 뿐만 아니라 picking

area에서도 이동할 수 있다.

그러나 이 두 경우에도 material은 interim storage area에 이동된다.

· material에 대한 source storage bin은 관련된 storage type에 정의된 stock removal strategy에

의해 결정된다.

WM시스템에서 warehouse에 대한 특징을 정의할 때 Picking technique field에 picking technique

에 대한 code로서 number 1를 입력한다.

이 경우 delivery document는 자재가 이용가능하도록 WM 시스템에게 요구한다. Delivery

document에서 transfer order를 생성하고 transfer order는 pickng list로서 사용되어 진다. Delivery

document는 transfer requirement를 대체한다.

아래 그림은 SD 의 delivery document와 WM의 transfer order와 storage bin 사이의 관계를 나타

낸다.

[출처] Chapter 7. Goods Issue|작성자 밝마맑마

storage bin은 자재가 이동되어질 high rack storage 형태로 되어 있다.

transfer order를 만들 때 다른 자재번호를 가진 transfer order가 생성된다.

즉,delivery document item 1의 자재에서 2개의 transfer order item이 생성되고 delivery document

item 2의 자재에서 1개의 transfer order item가 생성되고 delivery document item 3의 자재에서 3개

의 transfer order item이 생성되었다.

Picking Quantities Based on Size

warehouse에서 fixed bin location과 random picking 두 가지 모두 사용하려 할 때 이 picking

procedure를 사용한다.

이 procedure는 자재가 picking area안에 reserve storage area나 fixed storage bin에서 출고(

removed)되어 진다.

특징:

· 2개의 document가 warehouse 에서 material을 출고시키기 위해 사용된다:SD 시스템에서 생성된

작은 량을 위한 Picking list, WM 시스템에서 생성된 대량을 위한 transfer order

· 작은량의 자재가 picking area에서 이동될 때 interim storage area가 사용되지 않는다.즉 자재는

warehouse에서 직접 이동되어 진다.

그러나 대량의 자재는 reserve storage에서 material이 이동될 때 자재는 먼저 interim storage area

에 이동되어 진다.

· 작은 량의 자재가 있는 source storage bin은 material master record에 정해진 storage bin에

결정된다.

선제조건:

· warehouse를 위한 setting에서 Picking technique field안에 picking technique에 대한 code에

숫자 3을 입력한다.

· 모든 자재를 picking하기 위해 picking area안의 fixed storage area를 생성한다.

[출처] Chapter 7. Goods Issue|작성자 밝마맑마

[출처] Chapter 7. Goods Issue|작성자 밝마맑마

'SAP Business > WM' 카테고리의 다른 글

| Chapter 6. Goods Receipt (0) | 2017.03.07 |

|---|

글

Chapter 6. Goods Receipt

Goods Receipt: Overview

WM에서의 입고는 IM 에서 posting(입고분개처리)을 하면 일반적으로 시작된다. IM에서 posting

을 하면 시스템은 material량을 storage area중간지점에 있는 storage bin으로 할당하고 WM에서

transfer requirement를 생성한다.

연속적으로 transfer requirement의 정보를 기초하여 transfer order를 생성한다. 미리 정의된 검색

전략에 따라,시스템은 자재가 놓여질 장소를 warehouse내에서 결정한다. 이 transfer order로

자재는 warehouse내의 interim storage area에서 storage bin으로 이동된다.

warehouse작업자는 자재가 이동된 것을 확인한다. Warehouse내 이동된 량과 이동요구된 량이

다르면 WM시스템내에 기록되고 IM 시스템으로 cleared(차대변을 같게하는처리)된다.이 시점이

입고가 완료되는 시점이다.

[출처] Chapter 6. Goods Receipt|작성자 밝마맑마

transfer order를 생성함으로써 WM시스템에서 먼저 입고post를 할 수 있다.

처음엔 IM 시스템에 입고에 관한 아무런 정보가 없지만 곧이어 당신은 IM시스템에 입고에 대한

정보를 기록한다.

Goods Receipt Based on a Purchase Order

이 입고는 purchase order에 기초를 두는 자재의 인도이다.

위 예시는 어떻게 IM 시스템에서 있던 자재가 WM시스템으로 Post되는 지 설명한다. Material

L-002가 500 piece주문됐다.

이 material은 각 100 pieces씩 5개의 European pallet에 담겨져 배달된다.

Tasks in the IM System

1. IM menu bar 에서 For purchse order를 선택한다.

2. 첫 screen에서 movement type과 purchase order 번호를 입력한다.

SAP 표준 시스템에서는 movement type 101에 interim storage type 902(goods receipt interim

storage area)로 이동된다.

자재는 purchase order number가 놓여지는 좌표를 가니즌 storage bin으로 할당되어 진다.

Enter친다.

3. Data base에 data를 post한다.(저장한다.)

시스템은 material document를 생성한다. 추가적으로 시스템은 차후 warehouse에 자재를 놓을

transfer order를 생성하기 위해 transfer requirement를 생성한다.여기까지 실행하면 자재는 goods

receipt area안에 있는 것이다.

Tasks in the WM System

4. Transfer requirement 를 가지고 transfer order를 생성하는 방법은 여러가지가 있다. WM

menu bar에서 TransOrder ® Create ® From transfer requirement 를 선택한다.

5. Transfer order를 생성위해 transfer requirement를 하나이상 선택할 수 있다.(background로

requirement를 진행시킬수 있다.)

6. Foreground로 transfer order를 생성한다면 시스템은 선택된 transfer requirement를 먼저

screen에 보여준다. 시스템은 material master 에서 storage unit type, storage unit당 수량,

storage unit의 수를 참조하여 가져온다.

7. Preparation screen(Header Screen)에서 item generation screen 으로 갈 수 있다. 시스템은

table에서 destination,return storage type,storage section을 가져오고 storage type에 정의된

strategy에 따라 storage bin을 결정한다. 시스템이 제안한 storage bin을 변경할 수 있다.

8. Transfer order를 data base에 post한다(저장한다)

9. Warehouse에서 물리적인 자재의 배치는 transfer order가 발행됨으로서 발생되어 진다.

Goods Receipt Without a Purchase Order

Tasks in the IM System

1. IM menu bar 에서 Goods movement ® Goods receipt ® Other를 선택한다.시스템은 초기화면

을 보여준다.

2. 이 초기화면에서 적합한 movement type(501)과 입고시킬 plant를 입력해야 한다.

SAP 표준 시스템에서는 movement type 501에 자재가 interim storage type 902(goods receipt

interim storage area)로 이동된다.

자재는 미리 정한 storage bin으로 할당되어 진다. Enter친다.

3. 다음 screen에서 material,수량,다른 관련 자료를 입력한다.

4. 저장한다. Other goods receipts ® Post.

자재은 이제 goods receipt area에 있다. 추가적으로 시스템은 차후 warehouse에 자재를 놓을

transfer order를 생성하기 위해 transfer requirement를 생성한다.

Tasks in the WM System

4. 여기서 부터 Task는 위의 Goods Receipt Based on a Purchase Order 와 동일하다.

Goods Receipt Based on In-Plant Production

SAP 시스템은 production order로 생산할 자재를 작업지시하며 이 production order를 사용해서

IM 시스템에서 입고처리를 할 수 있다. 이 의미는 생산부서에서 생산되는 자재는 production order

번호를 사용해서 생산된 자재를 warehouse로 이동시킬수 있다는 것이다. 절차는 Goods Receipt

Without a Purchase Order 와 동일하고 movement type은 521을 사용한다.

Goods Receipt for Inspection

외부 공급업체나 공장 자체 생산부서에서 운반된 자재는 품질검사를 위해 먼저 재고로 post될 수

있다. 즉 자재는 사용가능 자재가 아닌 품질검사 대기용 재고로 post 된다.

item screen에서 항상 inspection indicator가 setting되어 있도록 하려면

- material master record와 purchse order를 생성할 때 inspection indicator를 setting 한다.

[출처] Chapter 6. Goods Receipt|작성자 밝마맑마

'SAP Business > WM' 카테고리의 다른 글

| Chapter 7. Goods Issue (0) | 2017.03.07 |

|---|

글

MM-FI Automatic Posting 정리

1) AKO (Expense/Revenue from Material Consumption)

위탁자재(Vendor Consignment)를 생산에 투입하거나 일정기간 경과 후 회사재고로 소유권을 이동할 때 Standard Price 를 사용하는 경우 Vendor Consignment Price 와 Material Master상의 Standard Price 의 차이분을 처리

① Consignment 입고 : 회계전표 없음

Consignment Price 1,010

② 생산에 소비 ③ 소유권 이전

재료비(GBB-VBR) 1000 / A/P-위탁자재(KON) 1010

손실-소모차(AKO) 10 /

2) AUM (Expense/Revenue from Stock Transfer)

Plant 간 자재이동이 일어날 때 Standard Price 의 차이로 인해 발생한 차액을 기표

Price Type(S) 재고자산(BSX) 80 / 재고자산(BSX) 100

재고이동차(AUM) 20 /

Price Type(V) 재고자산(BSX) 100 / 재고자산(BSX) 100

3) BO1 (Rebates)

Vendor 로부터 Volume-Based Rebate 계약을 체결하고 구매할 때 예상 Rebate 금액을

미수 Rebate 로 기표 처리

재고자산(BSX) 97 / GR/IR Clearing(WRX) 100

미수Rebate(BO1) 3 /

4) BO2 (Volume Rebate Income)-Subsequent Settlement of Conditions

Vendor 와의 Volume-Based Rebate에 근거하여 계약기간 종료 후 Rebate 정산기표시

미수 Rebate 와 실제 Rebate 사이의 차액을 수익으로 기표

Rebate 수익(BO2) 3 / 미수 Rebate(BO1) 3

A/P 4 / Rebate 수익(BO2) 4

5) BSV(Change in Stock Account)

무상사급(Subcontracting) 자재의 입고, 반품된 자재의 처리시 사용되는 상대계정

① 원재료 불출 : 회계전표 없음

② 반제품 입고

반제품(BSX) 1000 / 반제품대체(BSV) 1000

원재료비(GBB-VBO) 800 / 원재료(BSV) 800

외주가공비(FRL) 200 / GR/IR Clearing(WRX) 200

6) BSX(Inventory Posting)

자재의 입출고로 인한 재고자산의 변동시 사용하는 재고자산 계정을 지정

원재료(BSX) 100 / GR/IR Clearing(WRX) 100

7) DIF(Material Management Small Differences)

Invoice Verification 시 Balance 가 Zero가 되지않으나 그 차이금액이 미리 설정한 허용 한도 내에 있을 경우 자동으로 Balance를 맞추어주기 위한 대차조정계정

(GR/IR과 I/V 시점차이로 인한 단가 차이와는 성격이 다름)

① P/O 생성시 설정한 구매단가로 G/R

재고자산(BSX) 1001 / GR/IR(WRX) 1001

② I/V시 확정단가(1000)

GR/IR 1001 / A/P 1000

/ Small Price Difference(DIF) 1

8) EIN(Purchasing Account)-Purchase Account Active 시

프랑스, 스페인 등 특정국가에서 재고자산의 순수한 구매량을 원계정과는 별도의 계정 (Purchase Account)과 이에 대한 상대계정(Offsetting Purchase Account)으로 구분하여 관리하려고 하는데 이 Transaction Event Key는 재고자산에 대응되는 계정을 지정하여 이 계정은 P+L 계정임.

자재입고시

재고자산(BSX) 100 / GR/IR(WRX) 100

Purchase Account(EIN) 100 / Offsetting Purchase Account(EKG) 100

9) EKG(Offsetting Purchasing Account)-Purchase Account Active 시

EIN 참조

10) FR1(Freight Clearing)

MM에서 Delivery Cost를 처리하는 경우

① 매입과 관련된 운반비, 관세 등의 매입부대비용을 처리

② 매입부대비용은 재고자산의 취득원가에 산입해야 함 (MAP 사용시)

③ 예상매입부대비(Planned Delivery Cost)는 P/O 생성시에 설정한다.

- G/R시 재고자산(BSX) 1000 / GR/IR(WRX) 800

/ Freight Clearing(FR1) 50

/ Customer Clearing(FR3) 150

- 물대에 대한 I/V시 GR/IR(WRX) 800 / A/P(물대 Vendor) 800

- 부대비에 대한 I/V시 Freight Clearing(FR1) 50 / A/P 50

Customer Clearing(FR3) 150 / A/P 150

④ 실발생 부대비가 표준부대비와 차이가 있는 경우

- 입고후 I/V 처리 Freight Clearing(FR1) 50 / A/P 60

재고자산(BSX) 10 /

- I/V가 먼저 일어나는 경우 Freight Clearing(FR1) 60 / A/P 60

- G/R이 이후에 일어나는 경우 재고자산(BSX) 60 / Freight Clearing(FR1) 60

11) FR2(Freight Provisions)

일반적으로 매입부대비를 나타내는 Condition Type은 Condition Category가 "B:Delivery Costs"로

설정되며 FR1은 이에 준한 Procedure임. 그러나 부대비 관련 Condition Type의 Condition Category를 "F:Freight"로 설정하면 G/R시 자동 설정된 Freight Clearing 계정이 I/V 시에는 차변에 나타나지 않는다. 즉, 그러한 Condition Type 으로 설정된 부대비에 대해서는 I/V 시 Planned Delivery Cost로 나타나지 않으며 실발생비용을 기표하기 위해서는 I/V 또는 FI에서 수작업기표 해야함.

- G/R 시

재고자산(BSX) 1000 / GR/IR Clearing(WRX) 900

/ Freight Clearing(FR1) 40

/ Freight Provision(FR2) 60

- I/V시 (Planned Delivery Cost 를 이용)

GR/IR Clearing(WRX) 900 / A/P(물대) 900

Freight Clearing(FR1) 40 / A/P(부대비) 40

- I/V 또는 FI에서 실 발생비용 처리(수작업처리)

재고자산 또는 비용 60 / A/P 60

12) FR3 (Other Freight Costs)

FR1 참조

13) FR4 (Special Freight Charges)

기타 부대비를 처리하며 처리흐름은 FR2와 동일

14) FRE (Purchasing Freight Account)-Purchase Account Active 시

Purchase Account(EIN,EKG) 처리시 별도로 운송료를 기표할 필요가 있을 때 지정

재고자산(BSX) 1020 / GR/IR(WRX) 1000

Freight(FRE) 20 / Freight Clearing(FR1) 20

Purchase(EIN) 1000 / Purchase Offsetting(EKG) 1020

15) FRL(External Activity)

무상사급(Subcontracting) 자재의 입고시 가공비를 처리하기 위한 계정 지정

BSV 참조

16) FRN (Incidental Costs of Activities)

무상사급(Subcontracting) 자재의 입고시 부수적으로 발생한 비용(Delivery Cost)을 처리하기 위한

계정 지정

① 원재료 불출 → 회계전표 없음

② 반제품 입고

반제품(BSX) 1000 / 반제품대체(BSV) 1000

원재료비(GBB-VBO) 800 / 원재료(BSX) 800

외주가공비(FRL) 200 / GR/IR Clearing(WRX) 200

외주가공-운반비(FRN) 20 / Freight Clearing(FR1) 20

17) GBB(Offsetting Entry for Inventory Posting)-AUA(For Order Settlement)

Production Order를 Settle 할 때 사용되는 상대계정으로 Settle 시 AUF에 지정된 계정에 우선한다.

- 기본데이타 : Component → S 25$ , material → S 100$

- Create Production Order(Component 10개로 10개 생산)

- Release Production Order

- Goods Issue Components to Production Order

Component 10개 출고

재료비(GBB-VBR) 250 / 재고자산-Components(BSX) 250

- Goods Receipt Material With Reference to P/O

재고자산-Material(BSX) 1000 / Factory Output(GBB-AUF) 1000

- Settle Production Order

Factory Output-Settle(GBB-AUA) 750 / Price Variance(PRD) 750

18) GBB(Offsetting Entry for Invemtory Posting)-AUF(G/R for Assigned Orders/Order Settlement)

Production Order 로부터 생산완료 후 제품입고가 일어날 경우 제품에 대한 상대계정이며

Produntion Order를 Settle 할 때 사용되는 상대계정

GBB-AUA 참조

19) GBB(Offsetting Entry for Inventory Posting)-BSA(Initial Entry of Stock Balances)

기초 재고를 설정하기 위한 계정지정

재고자산(BSX) 100 / 초기재고(GBB-BSA) 100

20) GBB(Offsetting Entry for Inventory Posting)-INV(Order/Income from Inventory Differences)

실지 재고조사에 의해 수량차이를 Posting 하기 위한 계정 지정을 처리하며 실사수량을 입력하면

장부상의 재고수량과 비교하여 차이분을 기표처리

- 부족시

수량차(GBB-INV) 100 / 재고자산(BSX) 100

- 과잉시

재고자산(BSX) 100 / 수량차(GBB-INV) 100

21) GBB (Offsetting Entry for Inventory Posting) - VAX (G/I for Customer Orders Without Account Assignment)

SD에서 Delivery 시 매출원가계정을 지정하기 위한 것으로 Sales Order 를 참조하지 않는 경우이다.

매출원가(GBB-VAX) 100 / 재고자산 (BSX) 100

22) GBB (Offsetting Entry for Inventory Posting) - VAY (G/I for Customer Order with Account Assignment)

SD에서 Delivery 시 매출원가계정을 지정하기 위한 것으로 Sales Order 를 참조하는 일반적인 경우이다.

23) GBB (Offsetting Entry for Inventory Posting) - VBO (Consumption from Material Stock Provided to Vendor)

BSV 참조

24) GBB (Offsetting Entry for Inventory Posting) - VBR (Consumption for Internal Goods Issues)

Cost Center, Production Order, Project 등 Cost Object 로 자재가 출고되어 소비되는 경우의 계정 지정

- 기본데이타 : Component → S 25$, Material → S 100$

- Create Production Order ( Component 10개로 10개 생산)

- Release Production Order

- Goods Issue Components to Production Order

Component 10개 출고

재료비(GBB-VBR) 250 / 재고자산-Components(BSX) 250

- Goods Receipt Material With Reference to P/O

재고자산-Material(BSX) 1000 / Factory Output(GBB-AUF) 1000

- Settle Production Order

Factory Output-Settle(GBB-AUA) 750 / Price Variance(PRD) 750

25) GBB(Offsetting Entry for Inventory Posting) - VKA (Consumption Customer Order Without SD)

Sales Order 로 직접 원가를 귀속하는 자재의 출고시 원가계정 지정(SD의 Delivery 사용 않는 경우)

재료비(GBB-VKA) 100 / 재고 자산(BSX) 100

26) GBB(Offsetting Entry for Inventory Posting) - VNG (Scrapping/Destruction)

Scrap 으로 자재가 출고되는 경우 계정 지정

재료비-Scrap(GBB-VNG) 100 / 재고자산(BSX) 100

27) GBB(Offsetting Entry for Inventory Posting) - VQP(Sampling without Account Assignment)

품질검사를 위한 Sample을 출고하는 경우의 계정 지정

제비용(GBB-VQP) 100 / 재고자산(BSX) 100

28) GBB(Offsetting Entry for Inventory Posting) - VQY(Sampling with Account Assignment)

품질검사를 위한 Sample을 CO Object 로 출고하는 경우 계정 지정

견본비(GBB-VQY) 100 / 재고자산(BSX) 100

29) GBB(Offsetting Entry for Inventory Posting) - ZOB(Goods Receip w/o Purchase Order)

Purchase Order 없이 자재입고시 사용하는 계정으로 주문수량 외에 Vendor 가 추가로 제공하는 자재를 처리하는 경우

재고자산(BSX) 100 / 영업외수익(GBB-ZOB) 100

30) GBB(Offsetting Entry for Inventory Posting) - ZOF(Goods Receipt without Production Order)

Production Order 없이 자재를 입고할 경우 사용하는 계정으로 부산물(BY-Product)등의 입출고시 사용

재고자산-부산물(BSK) 100 / Inventory Change(ZOF) 100

31) KBS(Account-Assigned Purchase Order)

일반적으로 Purchase Order를 통해 입고 처리하게 되면 차변에 재고자산 계정(BSX)이 기표되는데, 만일 이를 다른 계정으로 바꾸고자 한다면(비용계정, 고정자산등) P/O 생성시 Account Assignment Category 필드를 별도 지정함 (A, K, P 등)

32) KDM(Materials Management Exchange Rate Differences)

G/R 과 I/V 시점차이에 의해 발생하는 환차손익 기표계정 지정

- G/R 시점(1$=1000원)

재고자산(BSX) \1000 / GR/IR(WRX) \1000

- I/V 시점(1$=1500원)

GR/IR \1000 / A/P \1500

환차손(KDM) \500 /

33) KDR(Material Management Exchange Rate Rounding Differences)

Transaction Currecy 와 Local Currency 의 소수점 이하 허용 자리수 제한(System에서 Default로 소수점 이하 2자리로 규정)으로 반올림시 발생하는 금액차이를 처리하는 계정 지정

Local Currency : DEM

Transaction Currecy : GBP

Exchange Rate : 1.995

Price : 1GBP / 1 ITEM

- Transaction Currency 전표

현금 1.00GBP / AP 2.00GBP

현금 1.00GBP / 외환차익(KDR) 0.00GBP

- Local Currecy 전표

현금 2.00DEM / A/P 3.99DEM

현금 2.00DEM / 외환차익(KDR) 0.01DEM

34) KON (Consignment Payables)

AKO 참조

35) KTR(Price Difference Offsetting Entry (Cost Object)

PRK Process 의 상대 계정

- 비용처리

영업외비용(PRK) 100 / Factory Output(KTR) 100

- 수익처리

Factory Output(KTR) 100 / 영업외수익(PRK) 100

36) PRD (Cost(Price) Differences))

Standard Price 를 사용하는 경우

모든 재고자산의 이동에서 발생한 가격차이를 처리하기 위한 계정 지정.

예) 입고시 참조한 Purchase Order 상의 단가와 Master상의 표준원가가 다를 때

및 I/V시 입고단가와 확정단가가 다를 때 그 차이 분을 기표

재고자산(BSX) 980 / GR/IR(WRX) 1000

Price Difference(PRD) 20 /

Moving Average Price 를 사용하는 경우

Stock 100PCS @ 1.20/PC

P/O 100PCS @ 1.30/PC

G/R for P/O : 100PCS

Goods Withdrawal : 120PCS

Invoice : 100PCS @ 1.40/PC

G/R | I/V | Stock | Value | MAP | |

B/S Account | 130+ | 8+ | 100 | 120 | 1.20 |

GR/IR | 130- | 130+ | 200 | 250 | 1.25 |

A/P | 140- | 80 | 100 | 1.25 | |

가격 차 | 2+ | 80 | 108 | 1.35 |

37) PPK(Price Differences (Cost Object Hierarchy))

PRD와 같은 역할을 하지만 Cost Object Hierarchy 상에서 발생한 경우에 사용

- 비용처리

영업외비용(PPK) 100 / Factory Output(KTR) 100

- 수익처리

Factory Output(KTR) 100 / 영업외수입(PRK) 100

38) PRY-Cost (Price) Differences(Material Ledger)

Moving Average Price 를 사용하는 자재의 경우 Purchase Order 상의 단가와 수량을 곱한 금액과 Material Master 상의 단가와 수량을 곱한 금액의 차이를 거래건별 전표로 기표함으로써 표준 원가와 실제 원가의 차이를 나타냄

자재입고시

(1) 원재료(BSX) 95 / GR/IR(WRX) 100

가격차(PRD) 5 /

(2) 원재료(BSX) 5 / 가격차(PRY) 5

Standard Price 를 사용하는 제품, 상품 등의 경우는 월말에 Material ledger Settlement 시

일괄 전표 처리함.

가격차(PRY) 100 / 재고자산(BSX) 100

39) UMB(Revenue/expense from revaluation)

재고자산의 Standard Price 를 변경하거나 전월분 기표를 하는 경우의 계정 지정

(차) 재고자산 300 (대) 가격차 300

(BSX) (UMB)

40) WRX(Goods receipt/inv.receipt clearing acct)

자재의 입고시점과 매입채무 확정시점의 차이로 인해 실시간으로 정확한 데이터가 FI에 반영되지 못하므로 이를 보전하는데 필요한 조정계정 지정

-입고시(GR)

(차) 재고자산 200 (대)GR/IR Clearing 200

(BSX) (WRX)

-매입채무 확정시(IV)

(차) GR/IR Clearing 200 (대) AP 200

(WRX)

[출처] MM-FI Automatic Posting 정리|작성자 밝마맑마

'SAP Business > MM' 카테고리의 다른 글

| 021.Master Data (0) | 2017.03.10 |

|---|---|

| 011.MM 개요 (0) | 2017.03.07 |

| 013.Basics Of Procurement Process-Invoice Process (0) | 2017.03.07 |

| 012. Basics Of Procurement Process-Goods Receipt (0) | 2017.03.07 |

| MM T-code (0) | 2017.03.03 |

글

012. Basics Of Procurement Process-Goods Receipt

Goods Receipt

자재(Material)을 조달하기 위해 Purchase order를 생성했다면 입고시에 purchase order번호를 참조하여 입고처리를 한다.

예를 들면 material 운송품목이 주문품목과 같은지 check하거나 입고량과 주문량의 비교,부폐하기

쉬운 상품에 대해서 유효일 check등 시스템이 purchase order와 입고정보를 check한다.

purchase order를 참조하여 입고되면 입고내역이 purchase order history에 update되어 purchase order history만 조회하면 그동안의 purcase order에 대해 입고된 내역이 비교된다.

구매발주(PO)를 낸 자재를 입고(Goods Receipt)하는 법

- Purchase Order를 참조하여 Goods Receipt를 Post할 수 있다.

입고처리가 완료되면 두 가지의 문서(document)가 생성되는 데

하나는 입고처리를 나타내는 Material Document와 material valuation에 관련되어 stock value를 나타내는 accouning document가 생성된다.

이 밖에도 Purchase order history가 delivery결과에 따라 update되고 지연된 delivery에 대해서

vendor에게 reminder를 보낼 수 있다.(reminder는 vendor master에서 미리 setting되어야 한다.)

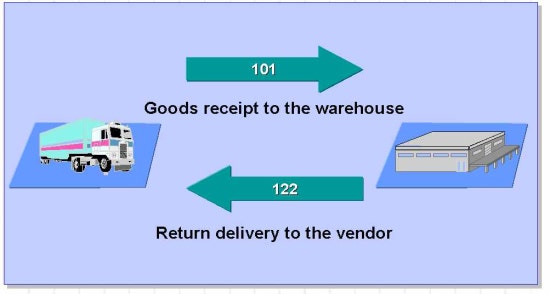

Movement Type은 자재(material)의 이동(movement)가 발생할 모든 경우 사용되어 진다.

즉 자재의 입고(receipts),출고(Goods issue),이동(transfer posting)시에 movement type을 입력된다.

이 Movement type은 Inventory Management에서 중요한 control을 하는 기능이 있다.

movement type에 따라 account(계정)이 자동 결정되어 지며 stock이나 consumption(폐기)

account를 결정할 수 있다. 또한 document가 언제 입력하고 어떻게 수량이 update되어지는 지

그 format을 결정한다.

'SAP Business > MM' 카테고리의 다른 글

| 021.Master Data (0) | 2017.03.10 |

|---|---|

| 011.MM 개요 (0) | 2017.03.07 |

| 013.Basics Of Procurement Process-Invoice Process (0) | 2017.03.07 |

| MM-FI Automatic Posting 정리 (0) | 2017.03.07 |

| MM T-code (0) | 2017.03.03 |

글

MM T-code

ME01 Maintain Source List

ME03 Display Source List

ME04 Changes to Source List

ME05 Generate Source List

ME06 Analyze Source List

ME07 Reorganize Source List

ME08 Send Source List

ME0M Source List for Material

ME11 Create Purchasing Info Record

ME12 Change Purchasing Info Record

ME13 Display Purchasing Info Record

ME14 Changes to Purchasing Info Record

ME15 Flag Purch. Info Rec. for Deletion

ME16 Purchasing Info Recs. for Deletion

ME17 Archive Info Records

ME18 Send Purchasing Info Record

ME1A Archived Purchasing Info Records

ME1B Redetermine Info Record Price

ME1E Quotation Price History

ME1L Info Records Per Vendor

ME1M Info Records per Material

ME1P Purchase Order Price History

ME1W Info Records Per Material Group

ME1X Buyer's Negotiation Sheet for Vendor

ME1Y Buyer's Negotiat. Sheet for Material

ME21 Create Purchase Order

ME21N Create Purchase Order

ME22 Change Purchase Order

ME22N Change Purchase Order

ME23 Display Purchase Order

ME23N Display Purchase Order

ME24 Maintain Purchase Order Supplement

ME25 Create PO with Source Determination

ME26 Display PO Supplement (IR)

ME27 Create Stock Transport Order

ME28 Release Purchase Order

ME29N Release purchase order

ME2A Monitor Confirmations

ME2B POs by Requirement Tracking Number

ME2C Purchase Orders by Material Group

ME2J Purchase Orders for Project

ME2K Purch. Orders by Account Assignment

ME2L Purchase Orders by Vendor

ME2M Purchase Orders by Material

ME2N Purchase Orders by PO Number

ME2O SC Stock Monitoring (Vendor)

ME2S Services per Purchase Order

ME2V Goods Receipt Forecast

ME2W Purchase Orders for Supplying Plant

ME308 Send Contracts with Conditions

ME31 Create Outline Agreement

ME31K Create Contract

ME31L Create Scheduling Agreement

ME32 Change Outline Agreement

ME32K Change Contract

ME32L Change Scheduling Agreement

ME33 Display Outline Agreement

ME33K Display Contract

ME33L Display Scheduling Agreement

ME34 Maintain Outl. Agreement Supplement

ME34K Maintain Contract Supplement

ME34L Maintain Sched. Agreement Supplement

ME35 Release Outline Agreement

ME35K Release Contract

ME35L Release Scheduling Agreement

ME36 Display Agreement Supplement (IR)

ME37 Create Transport Scheduling Agmt.

ME38 Maintain Sched. Agreement Schedule

ME39 Display Sched. Agmt. Schedule (TEST)

ME3A Transm. Release Documentation Record

ME3B Outl. Agreements per Requirement No.

ME3C Outline Agreements by Material Group

ME3J Outline Agreements per Project

ME3K Outl. Agreements by Acct. Assignment

ME3L Outline Agreements per Vendor

ME3M Outline Agreements by Material

ME3N Outline Agreements by Agreement No.

ME3P Recalculate Contract Price

ME3R Recalculate Sched. Agreement Price

ME3S Service List for Contract

ME41 Create Request For Quotation

ME42 Change Request For Quotation

ME43 Display Request For Quotation

ME44 Maintain RFQ Supplement

ME45 Release RFQ

ME47 Create Quotation

ME48 Display Quotation

ME49 Price Comparison List

ME4B RFQs by Requirement Tracking Number

ME4C RFQs by Material Group

ME4L RFQs by Vendor

ME4M RFQs by Material

ME4N RFQs by RFQ Number

ME4S RFQs by Collective Number

ME51 Create Purchase Requisition

ME51N Create Purchase Requisition

ME52 Change Purchase Requisition

ME52N Change Purchase Requisition

ME52NB Buyer Approval: Purchase Requisition

ME53 Display Purchase Requisition

ME53N Display Purchase Requisition

ME54 Release Purchase Requisition

ME54N Release Purchase Requisition

ME55 Collective Release of Purchase Reqs.

ME56 Assign Source to Purch. Requisition

ME57 Assign and Process Requisitions

ME58 Ordering: Assigned Requisitions

ME59 Automatic Generation of POs

ME59N Automatic generation of POs

ME5A Purchase Requisitions: List Display

ME5F Release Reminder: Purch. Requisition

ME5J Purchase Requisitions for Project

ME5K Requisitions by Account Assignment

ME5R Archived Purchase Requisitions

ME5W Resubmission of Purch. Requisitions

ME61 Maintain Vendor Evaluation

ME62 Display Vendor Evaluation

ME63 Evaluation of Automatic Subcriteria

ME64 Evaluation Comparison

ME65 Evaluation Lists

ME6A Changes to Vendor Evaluation

ME6B Display Vendor Evaln. for Material

ME6C Vendors Without Evaluation

ME6D Vendors Not Evaluated Since...

ME6E Evaluation Records Without Weighting

ME6F Print

ME6G Vendor Evaluation in the Background

ME6H Standard Analysis: Vendor Evaluation

ME6Z Transport Vendor Evaluation Tables

ME80 Purchasing Reporting

ME80A Purchasing Reporting: RFQs

ME80AN General Analyses (A)

ME80F Purchasing Reporting: POs

ME80FN General Analyses (F)

ME80R Purchasing Reporting: Outline Agmts.

ME80RN General Analyses (L,K)

ME81 Analysis of Order Values

ME81N Analysis of Order Values

ME82 Archived Purchasing Documents

ME84 Generation of Sched. Agmt. Releases

ME84A Individual Display of SA Release

ME85 Renumber Schedule Lines

ME86 Aggregate Schedule Lines

ME87 Aggregate PO History

ME88 Set Agr. Cum. Qty./Reconcil. Date

'SAP Business > MM' 카테고리의 다른 글

| 021.Master Data (0) | 2017.03.10 |

|---|---|

| 011.MM 개요 (0) | 2017.03.07 |

| 013.Basics Of Procurement Process-Invoice Process (0) | 2017.03.07 |

| MM-FI Automatic Posting 정리 (0) | 2017.03.07 |

| 012. Basics Of Procurement Process-Goods Receipt (0) | 2017.03.07 |

글

사급이란? 유상사급? 무상사급?

* 사급이란? 원청업체가 구매한 자재를 구매한 값보다 싸게 또는 무료로 하청업체에 주고, 하청업체가

그 자재를 가공하여 가공비만 받고 가공된 자재를 원청업체에 납품하는 형태

* 사급 - a. 무상사급

b. 유상사급

1. A업체가 자재를 구매

2. A업체가 B업체에 자재를 준다 - a. 자재 값을 받고 준다 (유상사급)

b. 자재 값을 받지않고 준다 (무상사급)

3. B업체에서 자재를 가공하여 A업체에 납품 (이때의 납품물건은 사급 입고품이라 한다)

4. 사급가공비 발생 ( 무상 사급인 경우 사급가공비만 발생,

유상 사급인 경우 자재수불장에서 자재매입으로 100원을 쓰고

유상사급비용으로 10원을(자재 값) 받았고, 사급품 매입으로 150원을 썼다면

사급가공비는 150 - (100 + 10) = 40원 )

* 무상사급은 하청업체에 자재를 건네줬더라도 아직 원청업체의 자재기 때문에.. 원청업체는 재고관리를 해야한다.

* 유상사급은 하청업체에게 돈을 받고 판매 했기 때문에 재고관리 할 필요성이 없다?

굳이 관리 하고자한다면 매입한 사급입고품에대해 BOM을 풀어 건넨 자재에 대한

수량확인을 통해 관리?

* 외주가공비? 사내에서 외주작업 인원에게 드는 비용, 생산물품 갯수 기준으로 외주업체에 주는 비용

[출처] 유상사급 과 무상사급|작성자 xxsaintxx

'SAP Business > 용어' 카테고리의 다른 글

| KANBAN 생산방식 (0) | 2017.04.07 |

|---|---|

| Incoterms (0) | 2017.03.07 |

| B/L , 선하증권, 船荷證券 , bill of lading (0) | 2017.03.02 |

글

B/L , 선하증권, 船荷證券 , bill of lading

일정한 운송물의 선적 또는 수취(受取)를 인증하고, 또 지정항에 있어서 그 운송물을 증권의 정당소지인(正當所持人)에게 인도할 것을 약정하는 유가증권으로, 육상운송의 경우에서 화물상환증(貨物相換證)에 해당된다. 운송물의 수령 후 선적 전에 발행하는 것을 수령선하증권(受領船荷證券), 선적 후에 발행하는 것을 선적선하증권(船積船荷證券)이라고 하며, 상법은 선하증권에 관한 통일조약(統一條約)에 의하여 이 두 가지를 인정하고 있다(상법 제852조 1항,2항). 선하증권은 해상운송인인 선박소유자 등이 발행하나, 선장 기타의 대리인으로 하여금 발행하게 할 수도 있다(상법 제852조 3항).

선하증권에는 법정사항을 기재하고 발행자가 기명날인 또는 서명하여야 한다(요식증권<要式證券 제853조>). 그러나 이 요식성은 어음과 같이 엄격하지 않고 기재사항의 한 가지를 결(缺)하여도 선하증권으로 간주할 수 있는 경우는 유효하다고 인정된다. 기명식의 경우에도 배서양도(背書讓渡)할 수 있으므로 법률상 당연한 지시증권(指示證券)이다(제861조, 제130조). 선하증권을 발행하였을 경우는 이것과 상환하지 않으면 운송물의 인도를 청구할 수 없으며(상환증권<相換證券 제861조, 제129조>), 또 그 처분에도 선하증권을 가지고 하지 않으면 안 된다(처분증권<처분증권 제861조, 제132조>).

선하증권의 인도는 운송물의 이도와 동일한 효력이 있으며(인도증권 · 물권적 유가증권<引渡證券 · 物權的 有價證券 제861조, 제133조>), 운송인과 소지인간에서는 운송에 관한 내용은 증권이 정하는 문언에 따라가는 것(문언증권적<文言證券的>인 성질) 등은 화물상환증의 경우와 동일한 것이다. 그러나 선하증권은 동일운송물에 관하여 수통 작성되는 것이 인정되는 점에서 다르다. 이 경우 양륙항에서는 1통의 선하증권만으로 운송물의 인도를 요구할 수 있으나(제857조), 양륙항 외에서는 각통(各通)을 수령하지 않으면 선장은 인도를 할 수 없다(제858조).

[네이버 지식백과] 선하증권 [船荷證券, bill of lading] (법률용어사전, 2011. 1. 15., 법문북스)

'SAP Business > 용어' 카테고리의 다른 글

| KANBAN 생산방식 (0) | 2017.04.07 |

|---|---|

| Incoterms (0) | 2017.03.07 |

| 사급이란? 유상사급? 무상사급? (0) | 2017.03.03 |

Create_purchase_Order.ppt

Create_purchase_Order.ppt